La producción de amoníaco a través del proceso Harborbosch (HB) fue uno de los inventos más influyentes del siglo XX. Esta es una reacción química desafiante que convierte el hidrógeno y el nitrógeno en amoníaco. Aproximadamente 170 millones de toneladas de amoníaco se producen por año para satisfacer las necesidades agrícolas mundiales. La producción de amoníaco por sí sola representa más de 420 millones de toneladas de CO2 por año y el 2% del uso de energía fósil del mundo.

Practica los principios

Aunque en principio simple, la división de humedad es un proceso intensivo de energía que requiere una cantidad significativa de electricidad. Una forma de reducir la demanda de electricidad es utilizar la electrólisis de vapor de alta temperatura (HTSE). Por lo tanto, la producción de amoníaco proporciona oportunidades de energía nuclear, especialmente para pequeños reactores modulares (SMR), ya que sirve como una fuente confiable de calor y electricidad.

Como resultado, la economía general del amoníaco libre de carbono con energía nuclear puede mejorarse significativamente. El proceso HB, una reacción exotérmica a altas temperaturas, también se puede integrar con el sistema HTSE para proporcionar el calor de evaporación del agua de alimentación y mejorar la eficiencia general del sistema.

Desarrollar un enfoque integrado

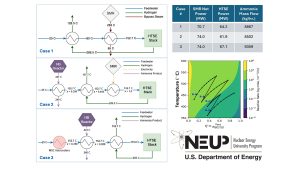

Financiado por el Departamento de Energía de los Estados Unidos bajo el Programa de la Universidad de Energía Nuclear (NEUP), el proyecto desarrolla dos diseños de referencia para plantas de amoníaco sin carbono. Un diseño utiliza agua dulce como fuente de hidrógeno, mientras que el otro diseño usa agua de mar (o agua salobre). Específicamente, el equipo se enfoca en desarrollar configuraciones innovadoras del sistema que integran efectivamente SMR con unidades criogénicas de separación de aire (CAS), unidades HTSE y unidades HB. Por otro lado, en el proceso Haber-Bosch, es importante identificar condiciones de operación óptimas para maximizar el rendimiento de la conversión de amoníaco y los costos de producción de amoníaco. Por lo tanto, se han realizado esfuerzos para optimizar las condiciones de diseño/operación de los principales procesos de HB, incluida la velocidad de reacción de cada reactor Hb y el énfasis en la separación de amoníaco y los bucles de reciclaje.

El modelado y la simulación de procesos se llevan a cabo utilizando Aspen Plus para evaluar el rendimiento del sistema para varias configuraciones. Para simplificar la estructura de modelado de la simulación, cada subsistema se modela utilizando bloques jerárquicos. Esencialmente, el sistema integrado tiene como objetivo producir amoníaco con cero emisiones de carbono y esforzarse por el nivel más bajo de costos de amoníaco.

Sistema actual

Los sistemas actuales de amoníaco impulsados por nuclear están diseñados para operar con SMR basados en módulos de potencia de Nuscale (NPMS). El NPM tiene una calificación de potencia térmica de aproximadamente 250 MWT y una salida eléctrica total de 77 MWE. ⁵ El modelo actual utiliza un solo NPM, pero el sistema se puede escalar para incorporar múltiples NPM. En el diseño actual, la pila HTSE funciona a 750 ° C. A pesar del uso de una recuperación de calor interna significativa entre el flujo de productos y productos de hidrógeno, se requiere una gran cantidad de calor latente de calor latente de fuentes de calor externas. Uno de los centros del proyecto es evaluar varias configuraciones integradas para precalentar el suministro de agua HTSE y optimizar el uso de energía térmica disponible entre subsistemas.

Optimización mejorada de producción de amoníaco

Un estudio de caso preliminar investiga tres configuraciones de integración térmica entre el suministro de agua HTSE y el vapor de turbina SMR y/o el «calor de los residuos» de HB como resultado de la compresión de la etapa múltiple y las reacciones de síntesis de amoníaco exotérmicas (ver diagrama de proceso simplificado en el diagrama). En el caso 1, usamos una corriente de producto de hidrógeno y usamos vapor para desacoplar el SMR y calentar el agua de alimentación HTSE a 5 bar hasta el vapor saturado. La velocidad de flujo de vapor de derivación SMR se minimiza y sale del intercambiador de calor a 85 ° C. El caso 2 utiliza un producto de amoníaco del reactor HB para precalentar el suministro de agua HTSE, con el calor latente restante proporcionado por el flujo del producto de hidrógeno y el calentador eléctrico. El caso 3 precaliente el suministro de agua HTSE utilizando calor generado por un compresor de varias etapas (MSC) antes de recibir calentamiento adicional de la corriente del producto de amoníaco que sale del reactor HB.

Como se muestra en la tabla, hay más potencia en el SMR disponible para que el sistema HTSE genere hidrógeno. Como resultado, el caso 3 produce la tasa de amoníaco más alta al utilizar el calor de los residuos generado por la unidad HB para generar vapor para HTSE. Además, esta figura muestra los perfiles de temperatura dentro de cada uno de los cuatro reactores Hb y las gráficas de contorno de la cinética de reacción en función de la temperatura y la fracción molar adimensional de NH3.

El equipo continúa investigando las configuraciones innovadoras del sistema y lleva a cabo optimizaciones de diseño a nivel de unidad, pero el enfoque se cambia para realizar la optimización a nivel de sistema de los costos de producción de amoníaco y el análisis tecnológico-económico (TEA). Mientras tanto, el proyecto congela los subsistemas de desalinización y almacenamiento de energía de hielo cuando se usa agua de mar o agua salobre como fuentes de hidrógeno, lo que demuestra la utilidad y el impacto potencial de los sistemas innovadores de amoníaco sin carbono impulsados por SMR.

referencia

Yüzbaşıoğlu AE, Tatarhan AH, Gezerman ao. Descarbonización en la producción de amoníaco, nuevos métodos tecnológicos en la producción de amoníaco a escala industrial y evaluación crítica. Helyon 2021; 7.

https://doi.org/10.1016/j.heliyon.2021.e08257. Liu X, Elgawainy A, Wang M. Uso de energía del ciclo de vida y emisiones de gases de efecto invernadero para la producción de amoníaco a partir de recursos renovables y subproductos industriales. Green Chem 2020; 22: 5751–61.

https://doi.org/10.1039/d0gc02301a. Lee K, Liu X, Vyawahare P, Sun P, Elgawainy A, Wang M. Performance technoeconómico y emisiones de gases de efecto invernadero de ciclo de vida emiten las emisiones de varias rutas de producción de amoníacos, que tradicionalmente incluyen cría de carbono, energía nuclear y producción renovable. Green Chem 2022; 24: 4830–44. https://doi.org/10.1039/d2gc00843b. Mueller M, Klinsmann M, Sauter U, Njodzefon JC, Weber A. electrólisis de óxido sólido a alta temperatura: tecnología y modelado. Chemie Ingenieur Technik 2024; 96: 143–66. https://doi.org/10.1002/cite.202300137. Nuscale Power Module | Nuscale Power nd https://www.nuscalepower.com/products/nuscale-power-module (consultado el 6 de septiembre de 2025).

Este artículo también se presentará en la 24ª edición de Quarterly Publishing.

Source link